如何解决五金、金属、合金抛光厂家,不锈钢抛光厂家存在的问题?

抛光处理是表面处理当中的重要工序之一,由于人力成本的上升,及产品质量要求越来越高,所以全自动抛光将已慢慢的取代手动抛光,而液体抛光蜡随之替代固体抛光蜡。本液体抛光蜡特点为它可以适应于不同的基材和不同的工件进行抛光,且相比固体抛光蜡使用污染更少、更环保,更高效。

主要问题还是抛光工人越来越招聘了,主要原因如下:

1:现在的年轻人对抛光行业不喜欢,主要是辛苦,灰尘多影响身体等原因。

2:人工成本也越来越高,产品质量也越来越严,抛光材料成本也越来越高,产品的单价越来越底。

3:很难找到好的抛光管理人员,管理好不好直接关系到工厂倒还是不倒。比如说好的管理人员会想方法,可以提升产品抛光效率,为企业增加效益。

4:有眼光的老板就改用自动抛光设备,但是有的在自动抛光设备方面没有把自动抛光设备用到最佳效果,慢慢就成了摆设品。

5:抛光行业在环保,消防方面也存在着严重问题。

永发光抛光材料有限公司专业针对这些问题作出解决,本公司现有专业的抛光研究团队,研发各种产品抛光方法,如何选择自动抛光设备,及抛光材料;如何降低成本,提供生产效益,怎样抛光才能使产品达到客户需要的要求等等服务。

五金、金属、不锈钢产品抛光企业现在存在那些问题?如何解决?

公司经过市场调查,发现很多公司采购了自动抛光机一般不能真正配上用场,大部分是摆在公司做装饰品。经过公司的专业人士分析,主要问题如下:

1:抛光产品达不到客户要求。

2:没有专业懂自动抛光机的人员。

3:对自动抛光机所用的材料没有完全了解。

4:经过几次试验后,达不到想要的效果,失去信心。

5:一般大一点的工厂管理人员不敢自做主张,去试用各种抛光材料,去改变方法。

以上的问题,时间长了就自动抛光机就变成了摆设品。

永发光抛光材料有限公司经过以上问题一一解答:

1:要了解各种抛光蜡的功能及各种抛光轮的功能,一般来说,自动抛光机所用的抛光材料跟手工用的抛光材料是有点不同的,比如:手工抛光一般用固体抛光蜡,自动抛光机一般用液体抛光蜡,手工抛光一般用的抛光轮比自动抛光机用的抛光轮相对来说要小一点。自动抛光机用的抛光轮容易变硬,因为是液体蜡的原因,液体蜡里面含有一定的水在里面。有很多的抛光公司就是这个问题解决不了,所抛光出来的产品光亮度不够,或者产品上有粗的纹路。

普通质量要求的产品还能出货,一但抛光镜面光产品的时候,问题就出来了。这样的情况我们公司就解决了很多。

2:自动抛光机开机人员应该要经过培训才能真正使用自动抛光机设备,说实话,一般生产自动抛光机的厂家也不一定懂抛光方面,最多是告诉你怎么操作自动抛光机,及自动机抛光机的应用。真正能用好一台自动抛光机的人不多。比如说,喷蜡的次数,喷蜡的力量,抛光轮的种类,抛光轮的转数,抛光蜡的选择等等。

如何解决五金、金属、合金抛光厂家,不锈钢抛光厂家存在的问题?

3:专业的人员做专业的事情,永发光抛光材料有限公司可以把一个不专业的人员经过短期的培训,就可以培训成为一个专业的人员,因为我们有专业的团队。永发光抛光材料有限公司的宗旨是为客户创造利润,把成本降到最低,把产品质量做到客户满意。让客户付出万份之一的成本,要为客户创造万份之9999的利润价值。

可能有的客户会不相信,是什么原因能达到这样的效果呢;在这里就举一个例子,有一个客户是广东潮州的,他公司是生产不锈钢地漏产品的,公司的单量比较大,之前一直是用普通的平板抛光机抛光出货,但是在今年,产品的质量要求提高,要求产品表面光亮度要达到镜面效果,不能有明显的纹路及拉线,但是普通平板机抛光出来的效果客户不能接受,这个客户就采购了一台全自动抛光机,想改变产品质量及抛光效率。花了几十万就把自动抛光机买回来了,但是实际不是想的那么好,经过自动抛光机设备公司人员的试抛,调试,怎么也解决不了表面的纹路及光亮度。也请过其他抛光材料公司的人员去解决过,但是最后还是不了了之,时间慢慢过去,眼看这么多的货出不了,心里急的滋味确实难受。用人工来抛效率要上不来,质量也不达标。客户也经常在网上搜索一些这方面的资料及解决的方案,在无意中找到了我们公司,客户主动打来电话咨询,把产品图片,质量要求,自动抛光机的图片一一发了给我们公司的专业人员,客户说,一定要想办法帮助我解决这个难题,经过公司专业人员各方面的分析后,回复客户99%能为解决问题,3天后,就带上我们公司的抛光蜡,抛光轮上门为客户解决难题。到了客户公司,看了一下原本自动抛光机上的抛光轮,及抛光蜡,分析原因后,把原本自动抛光机上抛光材料全部换掉,经过公司专业人员几个小时的调试,抛光轮的种类安装先后,液体蜡的喷蜡次数,及用量,抛光轮的压力,自动抛光机的转动速度等等,一一解决。到了晚上,自动机抛光机抛光工作正式开始,经过测试两个小时后,客户终于笑了,客户说,这种效果,质量才是我想要的。客户笑着说,辛苦你们了,今晚夜宵KTV,洗脚我全包了,几个月来今天是我最开心的。

第二天,自动抛光机试抛了8个小时,产品成品在6000个左右,第三天,产品抛光产品达到8000个左右,第四天产品抛光成品在9000个左右。

等到自动机抛光机抛光产品各方面稳定了以后,我们的专业人员也准备回公司,这时候,客户笑着对我们公司的专业人员说,你们的各种费用已经打入你们公司的账户了,我是打的双倍的,因为值,按这个速度抛光这点费用算什么,哈哈!

公司宗旨:让客户满意,让客户开心

说实话,这样的事列太多了,因为我们公司一直用心在为客户解决问题!您能看到这里,也许有这方面问题,或者需求,不妨打电话咨询一下,说不准能帮助到您呢!哈哈

如何解决五金、金属、合金抛光厂家,不锈钢抛光厂家存在的问题?

液体抛光蜡的种类及应用功能,为什么要采用液体抛光蜡?

液体抛光蜡也称为液体抛光腊、抛光液、抛光浆、液体抛光剂、水性蜡、油性液体蜡等等。

液体抛光蜡按颜色分为:黄色,紫色,白色,绿色,蓝色等几种

抛光处理是表面处理当中的重要工序之一,由于人力成本的上升,及产品质量要求越来越高,所以全自动抛光将已慢慢的取代手动抛光,而液体抛光蜡随之替代固体抛光蜡。本液体抛光蜡特点为它可以适应于不同的基材和不同的工件进行抛光,且相比固体抛光使用污染更少、更环保,更高效。

液体抛光蜡简介(YFG永发光牌子)

抛光液主要成分:氧化铬、刚玉、铁红、长石粉、石英粉、各种油料等组成!根据不同基体成分和要求制成不同的细度和品种。

加工工序一般分为4种:

粗抛光

中抛光

精细抛光

镜面抛光

液体抛光蜡就选择永发光抛光材料有限公司生产的液体抛光蜡!

如何解决五金、金属、合金抛光厂家,不锈钢抛光厂家存在的问题?

液体抛光蜡优点

抛光处理是表面处理当中的重要工序之一,由于人力成本的上升,及产品质量要求越来越高,所以全自动抛光将已慢慢的取代手动抛光,而液体抛光蜡随之替代固体抛光蜡。本液体抛光蜡特点为它可以适应于不同的基材和不同的工件进行抛光,且相比固体抛光使用污染更少、更环保,更高效。

1、增加生产量,操作人员不再需要中断抛光工作,可以自动的控制抛光液的喷涂,增加25%的生产量,节约劳动力。机械化代替传统的手工作业。操作人员不在需要中断抛光工作,可以自动控制液体抛光腊的喷涂,可以节约25%的操作时间,提高产能。

2、节省操作时间,提高产能。

3、节省清洗时间,抛光液是水性的配方, 抛光后工程的清洗工序更容易,可以节省的清洗时间,节省35%的清洗时间,液体抛光蜡是水性的配方,抛光之后,产品容易清洗,可以节约35%的清洗时间,减少污染和能源消耗。

4、抛光轮寿命增加,喷涂液体研磨剂对研磨轮之轮缘表面温度有冷却作用。

抛光轮的寿命增加10-20%,避免过热造成火灾,喷涂液体研磨材料对抛光轮的表面有冷却的作用,可以增加抛光轮的寿命,且可以避免因为过热导致火灾的危险。

5、增加产品的稳定性能,避免了人手操作的不确定性。

永发光抛光材料有限公司的液体抛光蜡(抛光浆)说明书

产品说明:配合抛光轮使用,能提供优良的光泽度,具有镜面研磨效果。

使用永发光抛光材料有限公司液体抛光蜡(抛光浆,抛光液)的好处。

永发光(YFG牌子)液体抛光蜡(抛光浆)系列

一、 永发光 黄色液体抛光蜡(抛光浆)系列

该系列有黄色001、002、等型号。其为黄色浆状物,配合麻轮或布轮使用,具有较强的切削力和一定的光亮度,通常和自动机配合及手工抛光使用,可用于铜、铝、锌合金等非铁金属的中粗抛光。

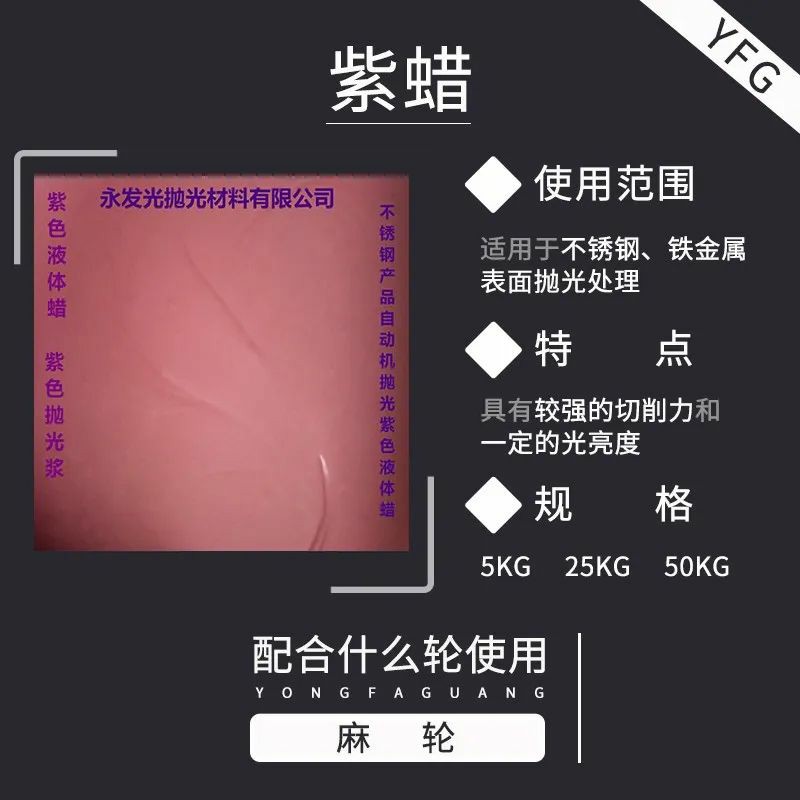

二、 永发光紫色液体液体抛光蜡(抛光浆) 系列

该系列有紫色001、 002等型号,其为紫色浆状物,配合麻轮使用,具有较强的切削力,可以和自动机配合使用,适用于不锈钢、铁金属表面抛光处理。

永发光001该产品具有特定的切削力,光泽度交好。适用于不锈钢中粗抛。

三 、 永发光白色液体液体抛光蜡(抛光浆) 系列

该系列有YFG-B-001、YFG-B-002等型号其为白色浆状物,配合棉布轮使用,光泽度佳,适用于铝、铝合金、不锈钢表面抛光处理。配合自动机及手工抛光使用。

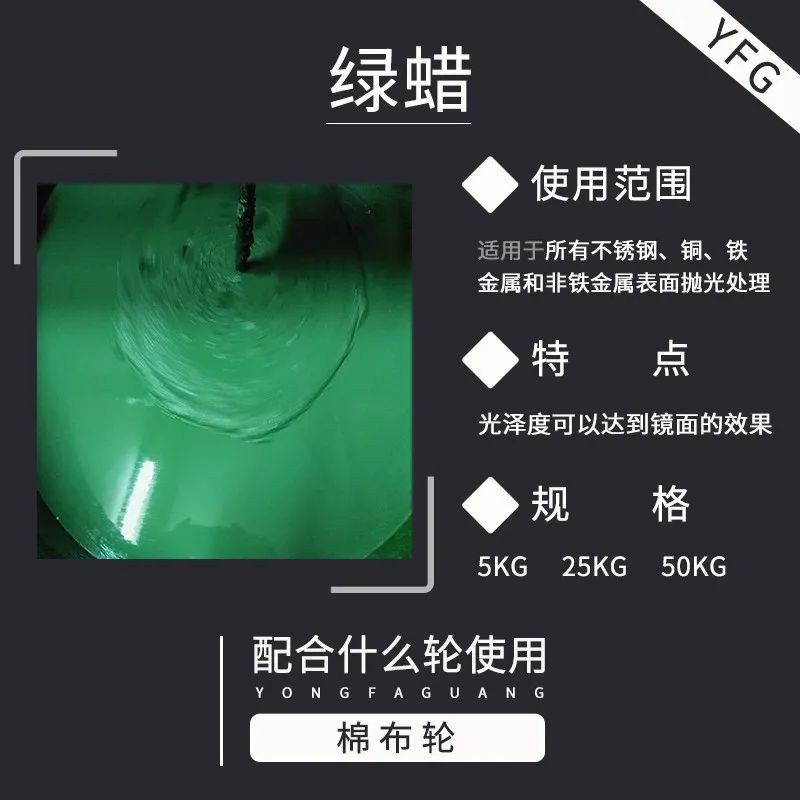

四、 永发光绿色液体液体抛光蜡(抛光浆) 系列

该系列有YFG-L-001、YFG-L-002、等型号。其为绿色浆状物,配合棉布轮使用,光泽度可以达到镜面的效果,适用于所有不锈钢、铜、铁金属和非铁金属表面抛光处理。配合自动机及手工抛光使用。

五、 永发光蓝色液体液体抛光蜡(抛光浆) 系列

该系列有YFG-A-001、YFG-A-002、等型号。其为蓝色浆状物,配合海绵砂及棉布轮使用,光泽度效果好,适用于所有各种金属手机外壳表面研磨。配合自动机及手工抛光使用。

永发光抛光材料有限公司用心做好客户需要的抛光蜡产品!

五金、金属、不锈钢产品抛光工厂现在存在那些问题?

抛光处理是表面处理当中的重要工序之一,由于人力成本的上升,及产品质量要求越来越高,所以全自动抛光将已慢慢的取代手动抛光,而液体抛光蜡随之替代固体抛光蜡。本液体抛光蜡特点为它可以适应于不同的基材和不同的工件进行抛光,且相比固体抛光使用污染更少、更环保,更高效。